纯电动汽车的续驶里程和能耗是怎么测出来的?

充电方式对试验结果的影响,从一些资料上了解,慢充是可以充入更多电量,快充(特别是超级快充)是不能完全充满电的,那么两种充电方式对于能耗和续驶里程的影响未知。试验中均采用快充方式,而且充电与试验舱之间还有一些距离,这就会增加额外耗电。对此,标准中没有明确规定。

电动汽车的动力性、经济性和环境适应性是备受关注的整车性能,特别是在用户充满里程焦虑和充电焦虑的当下,补足电动车这一短板至关重要。续驶里程和能量消耗量正是电动汽车经济性评价方法,因此本文就重点介绍在试验室里是怎么测试续驶里程和能耗的。

本人亲历了某车型在试验室内进行循环试验、充放电试验等整个过程,并通过研究相关标准和文章,精心整理了本文。

1. 试验概述

电动汽车的经济性试验包含续驶里程和能量消耗量试验。续驶里程(km)是电动汽车在动力电池满电状态下,以指定的行驶工况,连续行驶的最大距离。能量消耗量(W.h/km或kW.h/100km)是电动汽车经过规定的试验循环后,对动力电池重新充电至试验前的容量,从电网上得到的电能与实际里程的比值。

一般情况下,动力电池容量越大,车辆的续驶里程越长,但同时也会增加整车自重、行驶阻力以及能量消耗量。因此,续驶里程和能量消耗量需要同步测试评价。

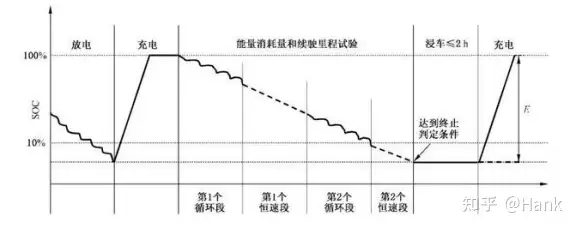

我国电动汽车面市初期续驶里程短,在进行续驶里程和能量消耗量测试时,采用全程实际行驶测试。近年来,由于电池技术的不断突破,续驶里程得到很大的提升,为提高试验效率,GB/T 18386.1-2021标准中规定了缩短法测试方法。GB/T 18386.1-2021标准中规定,如果续驶里程超过8个CLTC循环就采用缩减法,大概就是116km,目前纯电动汽车续驶里程普遍高于200km,所以一般都会采用缩减法测试续驶里程,下面就介绍缩减法测量续驶里程和能量消耗量的试验过程。

2. 试验条件

电动汽车续驶里程和能量消耗量试验是车辆公告认证试验中的测试项目。为了保证试验的重复性和准确性,需要对影响试验结果的边界条件进行限制,如试验设备、车辆要求、环境条件、加载方法、试验开始及试验结束的条件等。

2.1. 试验设备

电动汽车经济性试验一般在试验室转鼓上进行,除了转鼓试验台和环境舱外,还有充电桩(见图1)和电器件功率测试系统(见图2)。充电桩用于为电动汽车充电,同时可测量从电网获取的电能,充电功率不超过42Kw。汽车电器件功率测试系统可以测量试验过程中动力电池的实时工作电流、电压。转鼓试验台和环境仓与国六排放试验室配置一样,可以用于各种滑阻加载和行驶工况曲线加载,环境仓可以进行温度控制,要求常温为23℃,低温为-7℃。

2.2. 车辆要求

试验车辆所有零部件应满足批量生产要求。试验车辆可根据车企要求进行磨合,并保证机械状态良好;在安装可充电储能系统(REESS)的条件下,磨合里程需大于300km,同时应使REESS系统至少经历一次从满电直至荷电状态(SOC)最低值的过程。除驱动用途外,所有的储能系统应充到汽车生产企业规定的最大值(电能、液压、气压等)。

试验车辆交付前要按照下表要求进行检查确认。

表1:试验样车检查表

2.3. 环境条件

试验车辆置于环境温度为23±3℃的浸车间(带有恒温恒湿空调系统)静置处理,静置时间至少6小时,要求整车系统各处温度均达到室温;试验时在环境温度为23±5℃的环境仓内进行。

低温试验需要在-7±3℃环境内进行浸车和试验。

2.4. 试验加载

试验加载参数包括测试质量和阻力系数两部分,均根据GB 18352.6-2016标准执行。测试质量指试验车辆的基准质量、选装装备质量(车辆需安装件)及代表性负荷质量(一般指旋转惯量)三者之和,标准中给出了测试质量计算方法:

TM=Mr+25kg+(Mc-Mr-25Kg)X0.28(对M类车辆该载荷系数是0.15)

上式中:TM 测试质量,Mr车辆行驶质量,Mc车辆总质量

滑行阻力则按照GB 18325.6-2016、GB/T 27840-2021、GB/T 12536-2017的标准先进行道路滑行阻力测试,再通过转鼓拟合出阻力加载系数。经常做排放的朋友会很清楚实际道路滑行阻力以及转鼓阻力系数拟合的过程,这里不再赘述。

2.5. 试验工况

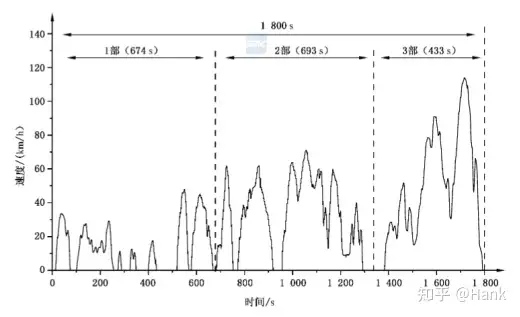

试验循环工况采用CATC工况(乘用车为CLTC-P,见图3,商用车为CLTC-C),如果车辆申报的最高车速小于循环工况的最高车速,那么目标车速大于车辆申报车速时,按照GB 18352.6-2016的规定对试验循环进行修正。下图是CLTC-P循环工况曲线。

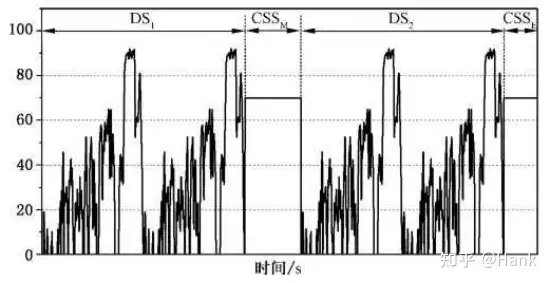

缩短法工况由2个试验循环段和2个恒速段组成,其中DS1和DS2为试验循环段,由CLTC-P或CLTC-C规定的试验循环构成,见图4和图5;CSSM和CSSE为恒速段,由100km/h(或商用车70km/h)恒定车速构成,用以尽快放电,减少测试时间。通过4个试验循环段采集的能耗、里程数据,分别计算出车辆的能量消耗量和续驶里程,缩短法试验流程见图6。

2.6. 试验开始及结束的条件

试验开始前一天需要先给试验车辆充满电,然后在23±3℃的浸车间里浸置6~12小时。转鼓测功机加载好已经拟合出的阻力系数,调出CLTC工况曲线,连接好电器功耗测试设备,车辆上高压,等一切准备就绪就可以开始试验。

在循环工况阶段,试验车辆全油门也不能满足工况曲线的公差要求时,应停止试验;若车辆在恒速阶段连续4秒不能满足规定的公差下限要求,应停止试验。达到试验停止条件时,档位保持不变,使车辆滑行到最低稳定车速或5km/h,再踩下制动踏板进行停车,试验结束。

3. 试验过程

3.1. 试验准备

试验前需要完成车辆准备、车辆检查、试验加载阻力拟合、试验设备测量调试、试验预跑、车辆放电、车辆充满电以及静置等工作。

- 试验前一天,对车辆状态确认良好后上转鼓试验台拟合阻力加载系数;

- 拟合后调试电功率测试设备,确保能够对试验车辆的电流、电压进行测试;

- 按照CLTC-P(或者商用车CLTC-C)工况进行预跑,确认车辆能跟上工况曲线、能量回收等性能正常;

- 将车辆完全放电(可采用坡度加载全油门行车快速放电)并充满电后,将车辆移至23±3℃的浸车间内静置6~12小时;

- 将试验车辆推至转鼓试验台,固定好车辆;

- 按照前一天的阻力拟合数据设置好转鼓加载数据;

- 调整工况曲线CLTC-P(或者商用车CLTC-C);

- 连接并打开电器功耗测试设备,确认试验数据正常后开始记录电流、电压、车速、SOC等试验数据。

3.2. 试验过程

3.2.1. DS1循环段测试

试验员通知驾驶员开始试验,并启动工况曲线;驾驶员收到指令后起动车辆,并控制车辆按照工况车速运行。该阶段共计2个CLTC-P(或CLTC-C)循环、时间1小时、约行驶28.96km(32.86km)。试验过程中要求驾驶员将车速控制在目标车速±2km/h、时间±1秒偏差内。

3.2.2. CSSM等速段测试

该试验段为电量消耗,控制车辆按照100km/h(N1类车或M2类车为70km/h)的车速等速行驶,驾驶员可以持续驾驶,也可以每行驶50km休息10分钟,直到到达试验截止条件,具体休息要求可以按照标准执行,见表2。

那么CSSM等速段跑到什么时候结束呢?那就要预估车辆再经过2个CLTC-P(或CLTC-C)循环后SOC值小于10%,就可以停止电量消耗。

3.2.3. DS2循环段测试

与DS1循环段测试一样,进行2个CLTC-P(或CLTC-C)循环试验,试验过程记录每个循环的里程。

3.2.4. CSSE等速段测试

控制车辆按照100km/h的车速等速行驶,直到完全踩下加速踏板后仍然无法跟上车速后松开加速踏板,车辆滑行减速到5km/h时踩下制动踏板停车,同时结束电器功耗测试设备对车辆电能数据的采集。

3.2.5. 车辆充电

试验结束后,在2小时内将车辆移动至充电桩充电,充电功率小于42Kw,直到充满电为止,最后记录下动力电池充满电后的电能。

4. 数据处理

试验数据处理过程是将所有通过测试设备采集到的数据,计算出车辆的实际续驶里程和能耗消耗量的过程,因此需要先理清楚数据计算过程。

4.1. 能量消耗量和续驶里程计算的相关公式

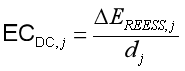

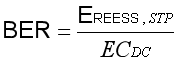

下面3个公式必不可少

式中:

ECDC,j是基于REESS电能变化量的第j个速度区间的能量消耗量(W.h/km);

j是速度区间的序号,对于完整的试验循环,j记作c;

dj是车辆在第j个速度区间的行驶距离(km),通过底盘测功机测出;

ΔEREESS,j是第j个速度区间所有REESS的电能变化量(W.h),计算公式如下:

式中:

g是REESS编号(对大部分车辆g=1)

m是REESS总数(对大部分车辆m=1)

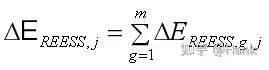

式中:

T0是第j个速度区间的开始时刻(s)

Tend是第j个速度区间的结束时刻(s)

ΔU(t)REESS,g,j是第j个速度区间的时间范围内,编号为g的REESS在t时刻的电压值(V)

I(t)REESS,g,j是第j个速度区间的时间范围内,编号为g的REESS在t时刻的电流值(V)

4.2. 续驶里程和能量消耗量计算方法

续驶里程的计算方法如下:

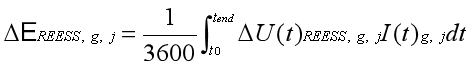

式中:

BER是续驶里程(km)

EREESS,STP是缩短法试验前后REESS的电能变化量(W.h)

ECDC是基于REESS电能变化量的能量消耗量(W.h/km)

上式中的EREESS,STP和ECDC分别按照下列公式计算。

EREESS,STP=EREESS,DS1+EREESS,CSSM+EREESS,DS2+EREESS,CSSE

式中:

EREESS,DS1是计算得到的试验循环段DS1所有REESS的电能变化量(W.h)

EREESS,CSSM是计算得到的恒速段CSSM所有REESS的电能变化量(W.h)

EREESS,DS2是计算得到的试验循环段DS2所有REESS的电能变化量(W.h)

EREESS,CSSE是计算得到的恒速段CSSE所有REESS的电能变化量(W.h)

上述数值可通过能耗测量仪测的。

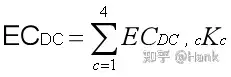

式中:

c是试验循环的序号,两个试验循环段DS1和DS2共计4个试验循环;

ECDC,c是基于REESS电能变化量的第c个试验循环的能量消耗量(W.h/km)

Kc是第c个试验循环的权重系数,Kc计算公式如下:

式中:

ΔEREESS,c是第c个试验循环所有REESS的电能变化量(W.h)。

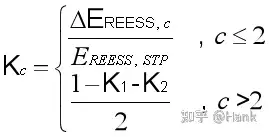

4.3. 试验数据分析和处理记录

在试验室里按照上述试验方法进行原始数据的采集测试后,就要进行数据的整理和分析了,其处理过程就是按照4.1和4.2给出的理论计算方法,只不过实际上我们试验车辆只有一个储能单元,相对很简单,下图7给出了某试验记录的原始数据及计算结果,大家可以自己推演。

5. 讨论

经过几次试验下来,我逐渐对能耗消耗量和续驶里程试验有了了解,但是还是有一些值得讨论、研究的地方。

- 关于恒速段浸车,因为试验中并没有进行停车浸车,不清楚浸车操作和不浸车对续驶里程及能耗量影响有多大。因为浸车的确可以冷却电池和电机,理论上对于提高动力系统效率,降低热管理能耗是有帮助的,但是频繁停车也涉及到加速耗能,也会增加能量消耗。两者对冲,不知道最终是有利还是有害。

- 充电方式对试验结果的影响,从一些资料上了解,慢充是可以充入更多电量,快充(特别是超级快充)是不能完全充满电的,那么两种充电方式对于能耗和续驶里程的影响未知。试验中均采用快充方式,而且充电与试验舱之间还有一些距离,这就会增加额外耗电。对此,标准中没有明确规定。

参考文献

[1] 张代胜.新能源汽车试验学.北京:机械工业出版社,2022.11

[2] 全国汽车标准化技术委员会.GB/T 18386.1-2021电动汽车能量消耗量和续驶里程试验方法 第1部分:轻型汽车.

[3] 全国汽车标准化技术委员会.GB/T 38146.1-2019 中国汽车行驶工况 第1部分:轻型汽车

Hank